Maker Spaces around the world - Seoul

Maker Spaces around the world - Seoul

Auf der Suche nach Inspiration und angetrieben von Neugier, machen wir uns auf eine virtuelle Recherchereise zu verschiedenen Maker Spaces weltweit. Caecilie und Benjamin haben jede Menge Bilder und Geschichten von ihren Reisen als 3D Druckexpert*innen mitgebracht und haben uns einen Einblick in die internationale Maker Szene gegeben.

Unsere erste Station ist Seoul in Südkorea. Seoul ist eine Stadt in der die 3D Druckszene sehr weit entwickelt ist, was insgesamt auf die wirtschaftliche Bedeutung der technischen Ausrichtung Südkoreas zurückzuführen ist. Der wirtschaftliche Aufschwung in den 70er Jahren hat bis heute angehalten und sorgt dafür, dass Technik in Koreas gesellschaftlichem Alltag sehr präsent ist.

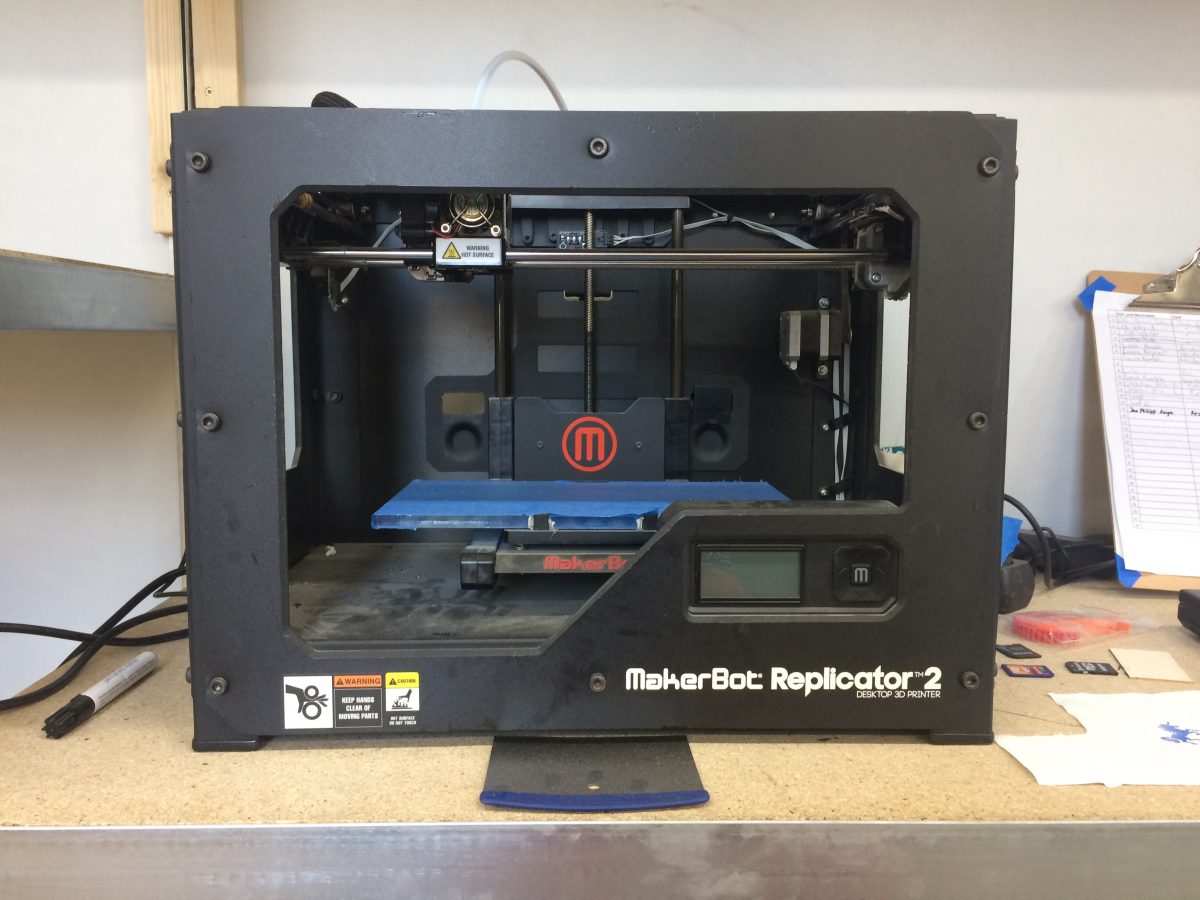

Der erste Maker Space, bzw. das erste FabLab, dessen Konzept wir uns näher anschauen, befindet sich inmitten Seouls elektronischem Bezirk. In diesem Stadtteil hat auch einst die technische Revolution begonnen. Caecilie und Benjamin erzählen von einem perfekten Standort: einem Hochhaus auf dessen Etagen eine Art Marktplatz für Elektronik untergebracht ist, ein Schlaraffenland der Bauteile, mit einem Digital Fabrication Laboratory unter dem Dach.

Obwohl der Begriff FabLab oft synonym mit Maker Space oder Offener Werkstatt verwendet wird, ist er eigentlich ein geschützter Name für Mitglieder der Fab Foundation des MIT. Alle dazugehörigen FabLabs sind in einem Netzwerk organisiert, unterliegen bestimmten Regularien und haben eine ähnliche Ausstattung.

Neben verschiedensten faszinierenden technischen Spielereien, Experimenten und Modellen bietet das zur Foundation gehörige FabLab Seoul nicht nur digitale Infrastruktur, sondern auch ein Bildungsprogramm und kommerzielle Veranstaltungen, um das gesamte Konzept querzufinanzieren und damit die Beiträge für Maker möglichst gering zu halten.

Besonders fasziniert erzählen Caecilie und Benjamin von einem 3D Drucker Hersteller, der sich aus der Community des FabLabs in Seoul gegündet hat. Vor Ort stehen immernoch die 20 Generationen bzw. Entwicklungsstufen des erfolgreichen Druckers - ein Stück Geschichte des FabLabs, aber auch des Stadtteils in dem es sich befindet - fast musealisiert, denn druckfähig sind sie immernoch.

Einige Stadtteile weiter, im Univiertel von Seoul, sind Caecilie und Bejamin dann noch über das FabCafé Glück (ja, in Südkorea sind deutsche Bezeichnungen beliebt) gestolpert. Während man etwas Leckers zu sich nimmt, werden Druckaufträge umgesetzt.

Genau das möchte Pauline doch im Hafven Café ausprobieren! Wie machen die das? Dauert der Druck nicht super lange? Es gibt natürlich einen Trick: die Druckdateien werden vorab eingeschickt, per Mail infomiert das Café dann darüber wann die letzten Arbeitsschritte gemacht werden und letzte Individualisierungen möglich sind. Außerdem stehen im Hinterzimmer Industriedrucker, die leisten natürlich mehr als die in der Auslage sichtbaren Spielereien. Auch dieses Konzept ist komplexer, als auf den ersten Blick sichtbar. Das Hauptgeschäft sind ambitionierte Aufratgsarbeiten, die nicht nur gedruckt, sondern durch Nachbearbeitung sehr hochwertig aufgearbeitet werden. Das Cafégeschäft und die niedrigschwelligen "Live" Drucker im Schaufenster sind einfach sehr gute Vetriebskanäle. Das merken wir uns!